聯系電話

18929255089

18929255096

借助于德國亞琛的MAGMA Giessereitechnologie公司的最新版本MAGMASOFT? 5.4,這家全球領先的鑄造工藝優化軟件供應商為鑄件設計、模具方案和穩健生產工藝的優化提供了最新的功能齊全的工具。

通過將邁格碼六步法和自主設計融入到軟件中,用戶能全面利用虛擬試驗來確保合理的決策,并對根本原因進行分析。通過在軟件中指定定量目標和關鍵生產變量,可以很容易地在開發全流程過程中實現鑄件設計、模具方案和穩健工藝設計的同步優化。

為此,在新版本中已進行全面改進和提高,使用戶在采用該模擬軟件進行自主設計變得更高效。

高壓鑄造的新求解器

新版本軟件中的主要進步是它在高壓鑄件的零件設計、模具開發和工藝過程提供極大的支持。借助創新的TAG-網格劃分(真正的自適應幾何),MAGMASOFT? 5.4可以對幾何體靈活地劃分局部網格。新的算法考慮了高壓鑄造充型過程中金屬液體的自由表面、金屬粘度和對卷氣的預測,以便獲得更準確的結果。新的求解器可以同步計算不同的流體模型(如在鑄件充型過程中通過冷卻管的流體),并同時支持靈活邊界條件(沖頭運動,擠壓)。

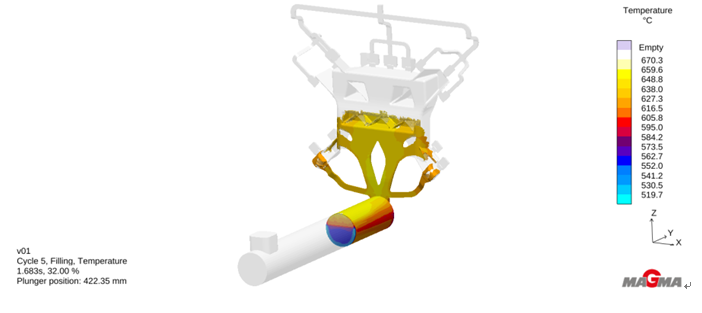

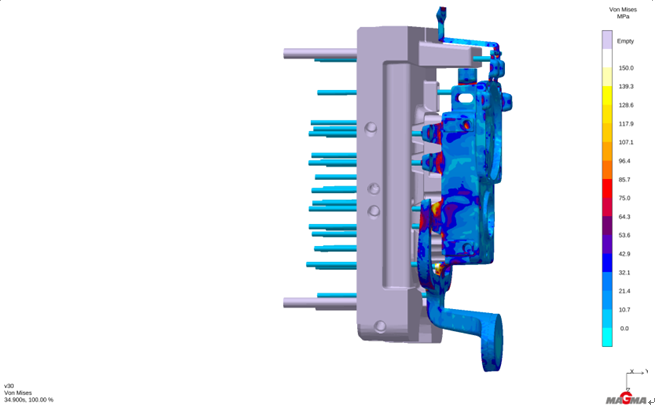

借助這些特性,MAGMASOFT? 5.4能夠研究進料過程,料管的幾何特征(圖1)。能夠優化進料參數,穩料時間,沖頭速度,以及速度切換點。

圖1:進料過程以及壓室中料管的幾何特征

考慮可用的機器性能(PQ2 圖)、壓鑄模中的排氣條件和完整的熱平衡(這對鑄件質量至關重要),在工藝和模具設計的最初階段就可以進行評估。

噴涂過程的模擬

根據指定目標所需要的詳細度,MAGMASOFT? 5.4可從壓鑄模具和工藝開發兩方面提供噴涂工藝的優化:在早期產品優化時采用從型腔均勻放熱的經典方式,采用用戶定義靜態或活動噴涂區的擴展方式,或考慮實際的具備單個回路、噴嘴位置和頭部編程移動的噴頭。

這樣能更精確評估噴涂對模具中熱平衡、鑄件和模具零部件變形或局部模具壽命的影響(圖2)。

圖2:噴涂過程的真實描述

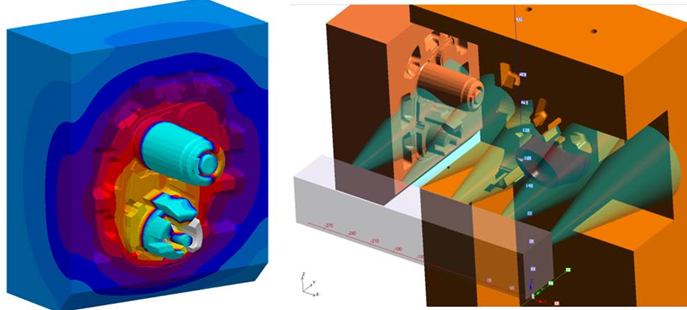

通過考慮冷卻介質以及其進口/出口條件、溫度和流動速度,可以優化在冷卻管路內的流動、模具輪廓的局部冷卻或隨形冷卻從而增加熱效應(圖3)。

圖3:針對冷卻管路內的介質流動和熱傳導預測

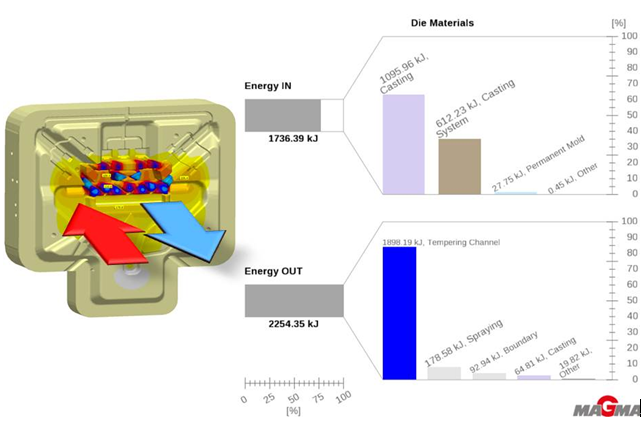

MAGMASOFT? 5.4還提供一種適應于所有鑄造工藝的鑄件和模具之間熱平衡的直觀可視化功能,以便定量評估鑄造全過程、各工藝階段的能量交換,或針對特定的時間階段進行評估(圖4)。

圖4:定量地分析鑄件和鑄型熱平衡數據

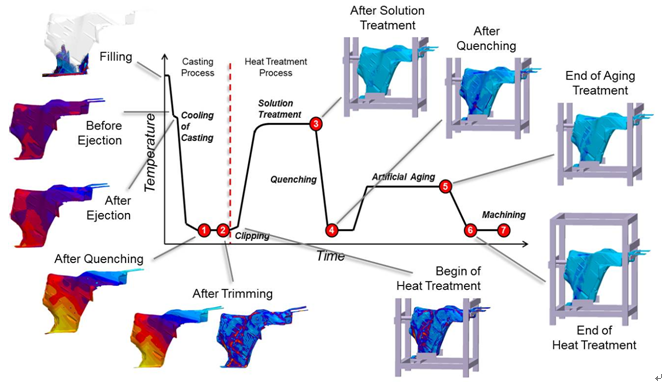

由于融入壓鑄過程中的所有重要工藝步驟,虛擬的工藝鏈得到真實的表現:從鑄件開模、淬火和冷卻,直到澆口和渣包的清理,到因鑄件機加工導致的殘余應力重新分布。

通過計算鑄件和模具之間的接觸壓力,為模具設計提供支持,包括必要頂出力的預測(圖5)。

圖5:鑄件中頂出力和接觸壓力的預測

同時無縫融入熱處理模擬。因此,可在開發過程中通過優化生產參數,或在型腔設計時考慮補償尺寸的變化,或通過設計熱處理支架探究鑄件變形的最小化方案(圖6)。

圖6:支持鑄件變形優化的全工藝鏈

類似于局部致密層厚度的新質量判據有助于提高壓鑄件設計的可靠性。

高壓鑄造之外的鑄造優化

除了高壓鑄造綜合功能,MAGMASOFT? 5.4還提供用于鑄造優化和工藝驗證的許多其他新的功能。

粘結劑分解和砂芯發氣的預測

砂芯和造型材料中采用的粘結劑分解時在鑄造過程中會產生氣體。

由于粘結劑自身的分解以及砂芯的結構、芯頭的布置,這些氣體可能導致鑄件缺陷。對于復雜的成套砂芯,一般不容易了解和控制發氣量、砂芯的透氣性或排氣的大小及位置對缺陷形成可能產生的影響。

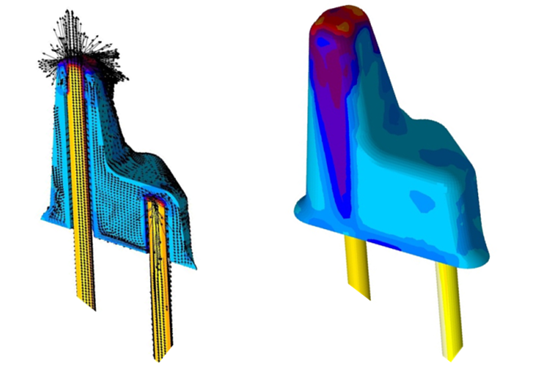

MAGMASOFT? 5.4通過虛擬再現這一過程,進而能系統地預測氣體相關缺陷的風險。通過系統分析氣體形成、及其遷移和排氣條件,通過自主優化預防由于粘結劑分解導致的鑄造缺陷(圖7)。

圖7:MAGMASOFT?計算粘結劑分解時產生的氣體(左)并預測由于氣體導致鑄件缺陷的風險(右)

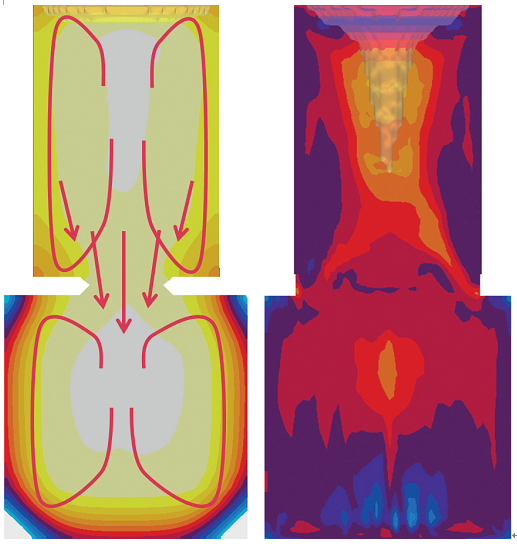

冒口下方的偏析和縮孔

MAGMAsteel鑄鋼模塊能夠預測熱對流在鑄件內形成偏析的影響。鑄鋼件凝固期間的對流能大大改變溫度場,進而改變鑄件內的補縮性能,大斷面的鑄鋼件尤為如此。MAGMASOFT? 5.4可以綜合計算對流和補縮。這可以更好地預測偏析和補縮性能,對于采用狹窄冒口頸的冒口尤為明顯(圖8)。

圖8:對流和補縮流動(左)的綜合計算及其對鑄鋼件偏析(右)的影響

鋁合金顯微結構預測

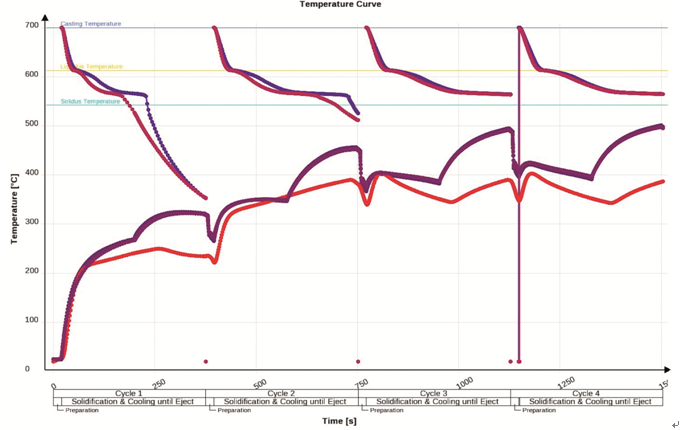

MAGMAnonferrous模塊預測鋁合金顯微結構的功能已經被大大擴展。新的性能預測一定范圍內的Si, Cu, Mg, Zn以及大量其他元素對局部凝固性能的影響及其形成的微觀組織。在顯示冷卻曲線時,固相線和液相線溫度的可視化也能幫助用戶更好地分析結果。

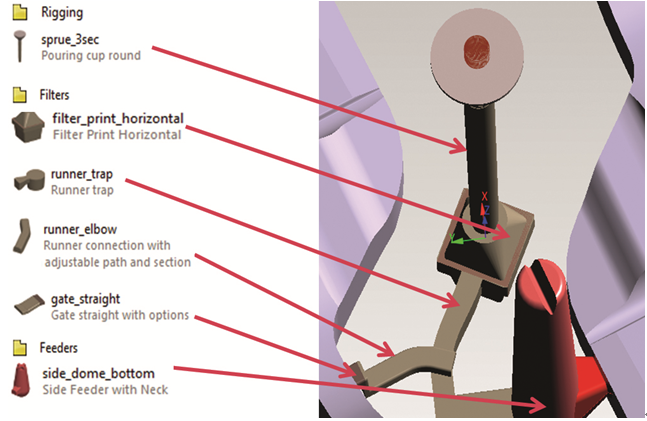

便捷的軟件操作

新版本全方面簡化了MAGMASOFT?的使用:在幾何界面中,現在可以一次選擇和修改多個幾何體。這對于優化幾何參數變量尤為明顯。可以通過拉伸曲線創建一些復雜的面(如分割)。新的“切割刀具”功能是一種使得工程師能切割CAD或STL幾何體的強大工具。這對于將鑄件與澆口和澆冒系統分開和在導入幾何體時分割模具數據尤為有用。幾何體數據庫已經被大大擴展,現在可提供多樣化的幾何數據庫,以便優化澆口和冒口或模具設計(圖9)。

圖9:參數化幾何體數據庫的重要增加和擴展

在結果界面中,曲線結果的可視化和處理得到很大改進,使得工程師能很容易根據需要快速地顯示不同曲線。可在工藝過程模式中一直顯示這些曲線。軟件能很方便地比較不同項目和項目版本,也包括測量的數據。現在可借助于3-D“氣泡”觀察充型期間虛擬粒子追蹤或夾雜物的移動(圖10)。

圖10:針對指定工藝過程的直觀可視化曲線

軟件通過3D的“氣泡”顯示充型過程中虛擬顆粒的或者夾雜的運動軌跡(圖11)。